AOI设备引入的初衷,是为了减少人工检查的依赖,让有限的人力集中于更高价值的工作。但如今,传统AOI设备真的能满足制造业企业的要求吗?

以下是一个真实的场景:

产线部署了上百台传统AOI设备,尽管完成了基础缺陷检测任务,误检率却高达80%,仍然需要早晚两班、每班80多个人守在线边盯着做复判,体现在人力成本上是每年2000来万元的支出。而且复判人员很难将标准完全统一,这其中潜在的质量隐患也意味着巨大的质量成本。

传统 AOI 检测,为何成了制造业的烦恼?

行业内这一难题,核心原因在于:传统AOI算法依赖模板和规则,这就导致:

- 现场光线和摄像机角度经常变化,会影响算法判断准确性;

- 产品稍有偏离规定位置,算法就难以正确匹配;

- 传统算法是针对已知缺陷设计的,无法发现未知问题。

连山AI✖️AOI技术,让设备真正“聪明”起来

针对这些痛点,连山能做到的,不仅是通过“感知计算”产品线提升了单台设备的算法能力,也让平台用户借助“分析探索”产品线能够自己快速推广到类似的场景,实现从单点到全厂、全产线的智能升级。

对具体检测场景,连山算法工程师定制化的完成首个关键工位的模型训练部署迭代。基于深度学习和计算机视觉的AI算法,能够通过大量样本不断“学习”不同产品和缺陷的各种表现形式,不依赖死板的规则,因此能更准确地识别各种已知、未知缺陷,并且适应现场环境的变化。在合作中,仅用2周迅速实现100%不良品检出率,以及对原有检测设备60%的直通率提升以及90%的纠偏提升。

模型市场,让企业实现自主AOI升级

算法开发只是AOI设备升级的第一步,连山将预训练完成、检测指标达到行业领先水平的视觉检测模型加入连山的“模型市场”,支持客户自主实现全生产线的规模化部署,并在硬件支持与流程搭建上给予全方位辅助

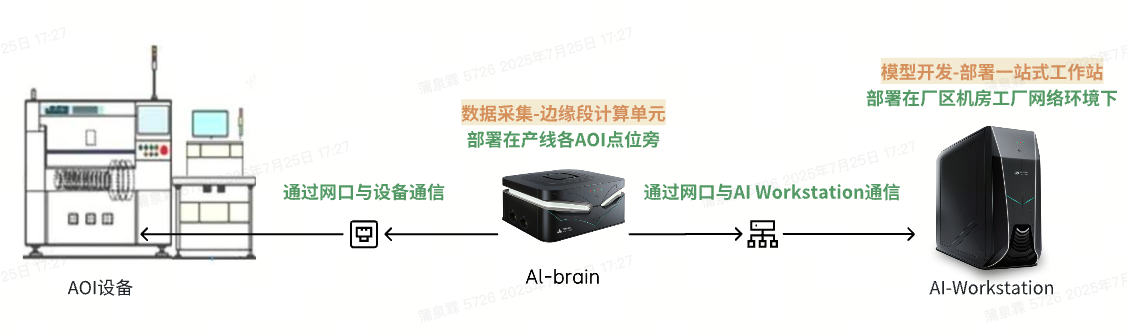

- 边缘端的硬件接入与数据采集,基于连山自研的AI-Brain边缘计算单元、AI-Workstation工作站,获取完整的数采-推理-上报链路搭建服务;

- 模型持续优化的能力,即连山提供的模型自迭代pipeline,在样本积累中不断提升模型精度。目前已经实现AOI设备98+%的直通率,让每天需要复核的产品数量从大几百件锐减至小几十件。

在与头部电力电子制造业企业合作中,通过让一线业务人员掌握如何落地AI,学会使用连山平台——这个融合了完整工业AI模型开发、迭代、部署流程的智能平台——团队计划协助企业在约3个月内,实现智能质检方案在3个工厂的自主推广,覆盖70个检测点。

项目预计可实现100多个“复检硅基人”上岗,每年为企业降本逾千万元,推动智能化升级和持续提升效益。

见证AI✖️AOI在生产现场的真正落地,看到我们的算法模型日夜守护着上千件产品的品质,内心充满自豪。我深信,技术的本质是普惠,而非垄断。期待能够在更多制造场景中,为企业提供自主横展部署、快速实现智能化的能力,用技术点亮“中国智造”的未来。

算法工程师郭智茗