“主流企业一年内主要生产线需适应2-3款新车型,工艺工程师及技术部门临时调参和工艺验证任务量是传统车厂的2-3倍以上。”——《2023中国新能源汽车产业发展白皮书》

“因工艺设备问题导致的交付延误占比6~9%。”——麦肯锡全球汽车制造2024报告

在当前制造行业产品迭代速度直追“快消电子产品”的行情下,快速交付=抢占份额,而“快准好”地调好工艺参数已经成为交付的加速剂

调好工艺参数为何如此困难?

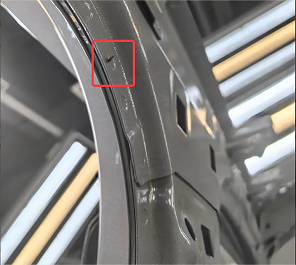

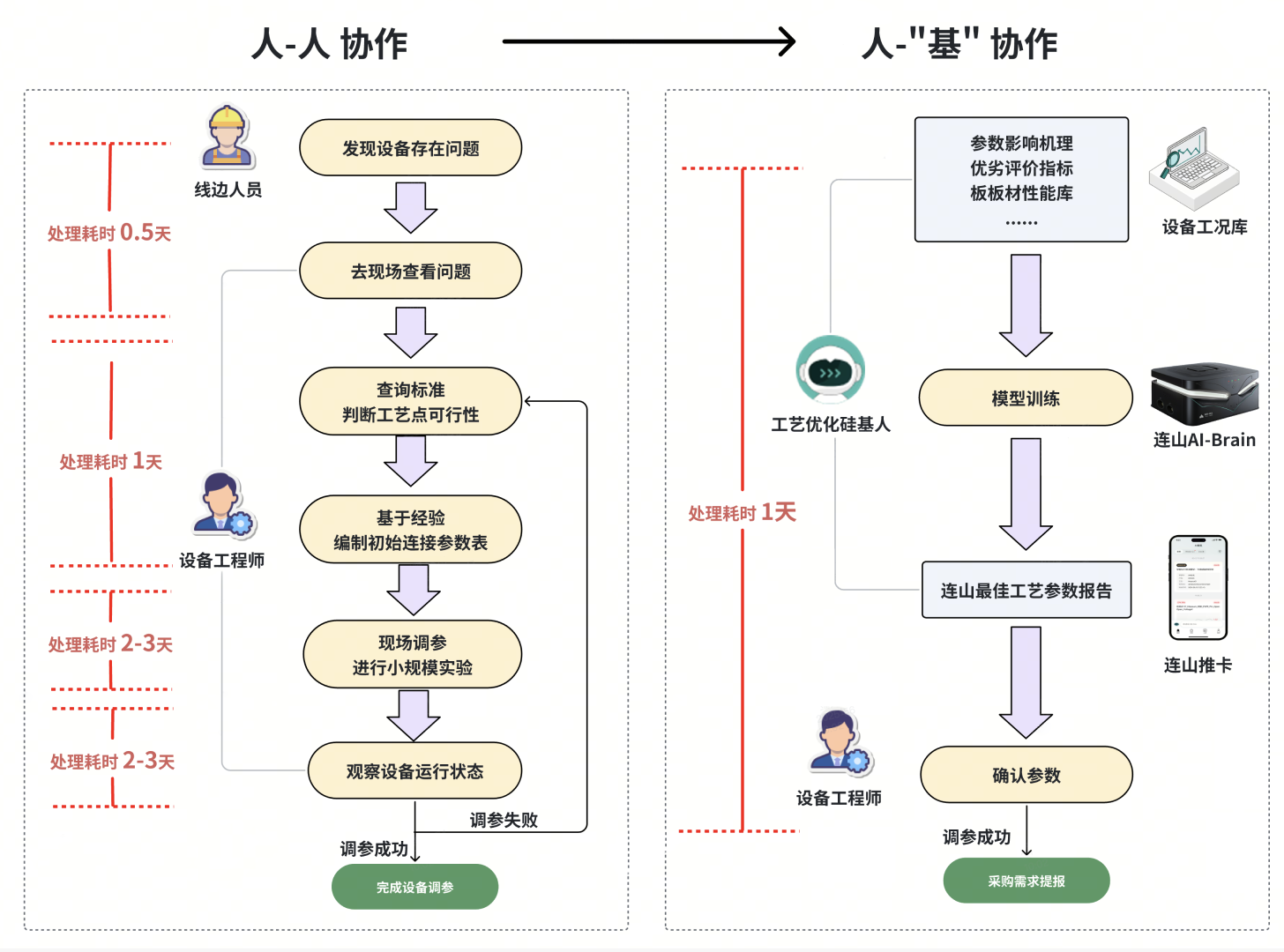

| 以焊接设备为例,理想汽车的整车焊接22条产线工艺点超6000个,每个工艺点都需要工程师精心调参,一条新产线的参数调试从PPV-SOP阶段,至少需要24个工程师在现场调试。 一旦个别参数设置不合理,就很有可能导致焊接过程中产生飞溅,从而留下毛刺,导致脱漆、密封不良等一连串质量问题。 “SOP阶段,一条产线至少需要配2~3名经验丰富的工艺工程师和2~5名辅助技工,花费1~2周的时间进行调参。如果是新产线,调参周期还会再延长一周”(常州工厂焊接车间负责人) |  车身毛刺 车身毛刺 |

如何不需要花大价钱招聘高级人才还能获得“快准好”的优质参数?

连山的解决方案:让数据说话,自动参数调优

工艺参数调优需要解决的就是两个问题:

1. 现有的材料不同的设备如何自动获取优质参数?

2. 新的材料如何推荐出最佳参数组合?

对于现有的材料,连山打通常州工厂所有焊接设备数据,统计百万级飞溅样本数据,并筛选出20W低飞溅优质样本,智能推荐模型找到板材搭接组合特征相似度最高,且点焊飞溅最低的参数,当工厂来新设备时可秒级自动获取优质参数组合,无需反复调试。

而面对新材料,连山则构建了标准板材材料性能库,包含各类材料牌号化学性能、机械性能、热物理参数等核心指标的标准化管理。通过神经网络模型预测结果,学习专业工程师的经验,推荐新材料适配的点焊飞溅率最低的13个参数,从而能将主观的经验值转为可解释的科学数据。

第一个工艺优化硅基人在2024年12月19日正式上岗,将焊装车间ER1-150工位的X01WN00936焊点飞溅率从57.94%,降低到了0%。

|  |

快速横展,节约300万返修成本

在X01WN00936焊点成功完成试点后,连山将算法方案沉淀为可以横展的工作流,以平均每周4个工位的速度横展到基地其他车间的点焊工艺,目前理想汽车焊装基地已经有16个工艺优化硅基人在岗,覆盖84.4%关键点焊工艺,在G2、G1阶段节约300万返修成本,人工调试效率提升80%。

除了点焊工艺,我们还在计划横展其他需要工艺调参的岗位,比如拧紧,电泳膜厚、FDS以及SPR等。通过让算法接入不同场景的参数信息,快速适配不同的生产场景。并同时通过场景数据库的积累,不断优化参数推荐方案,提高普适性。

算法工程师吕点