一个异响,3名技师,5天时间,仍未找到源头——这样的场景是否似曾相识?

2023年7月,某新能源车企就遇到了这样的难题。事实上,新能源汽车普遍面临着异响定位难的挑战,因为车辆中可能产生异响的零部件多达200多种,即使经验丰富的技师,也要花费3-5天才能找到异响源头。

如何将诊断时间从“天”缩短到“分钟”?要回答这个问题,首先需要理解异响定位究竟难在哪里。

从根本解决异响问题为何如此困难?

深入分析后,技术团队发现车辆异响定位面临着三大核心挑战:

监测盲区:车辆零部件在设计之初并未配置专门的异响监测传感器,当异响发生时,系统无法直接捕获相关数据,只能依靠技师的经验和听觉定位,这种模式成本高昂且难以规模化。

零部件复杂性:从电机轴承到减速器齿轮,超过200种零部件都可能成为异响源。不同部件产生的声音特征千差万别——有高频啸叫、低频共振,有的随转速变化,有的与负载相关。

环境干扰:轮胎摩擦声、风噪、空调运转声等都会与目标异响信号混杂,如何在嘈杂背景中准确识别微弱的异常信号,成为技术攻关的关键。

既然传统方法已经触及天花板,是否存在全新的解决思路?

连山创新突破:让数据说话

面对挑战,算法团队决定从根本上改变游戏规则。

第一步:标准化流程

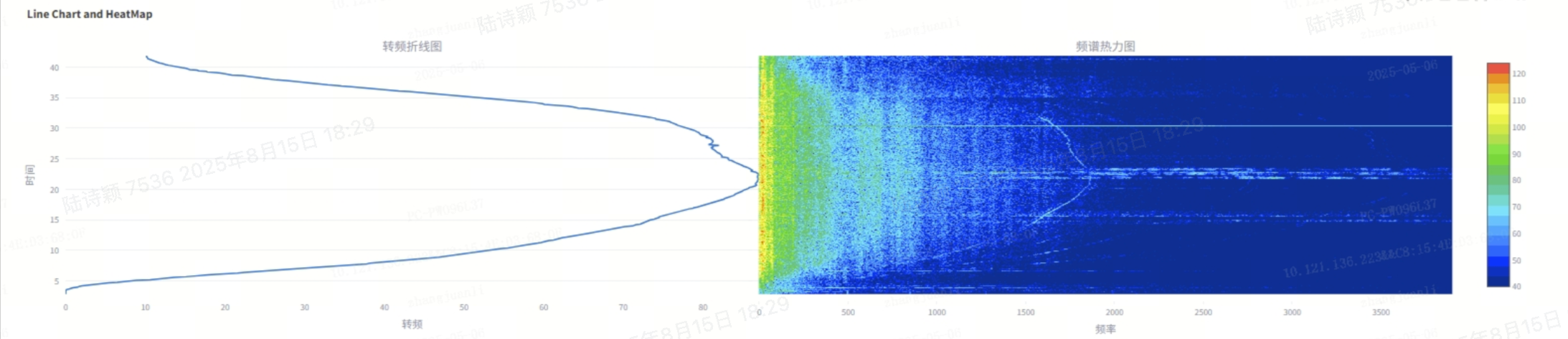

团队首先通过傅立叶变换,将杂乱无章的声波解析成清晰的时频图。

|

第二步:规模化经验积累

真正的突破来自于自主研发的阶次分析NVH模型。该模型通过车端自主计算,模型学习了实际运行的数百万公里的真实数据,相当于将数千名技师的经验固化为可复用的数字资产。这种方式投资回报率极高——一次性研发投入,可在所有场景无限复用,边际成本趋近于零。

第三步:精准化故障定位

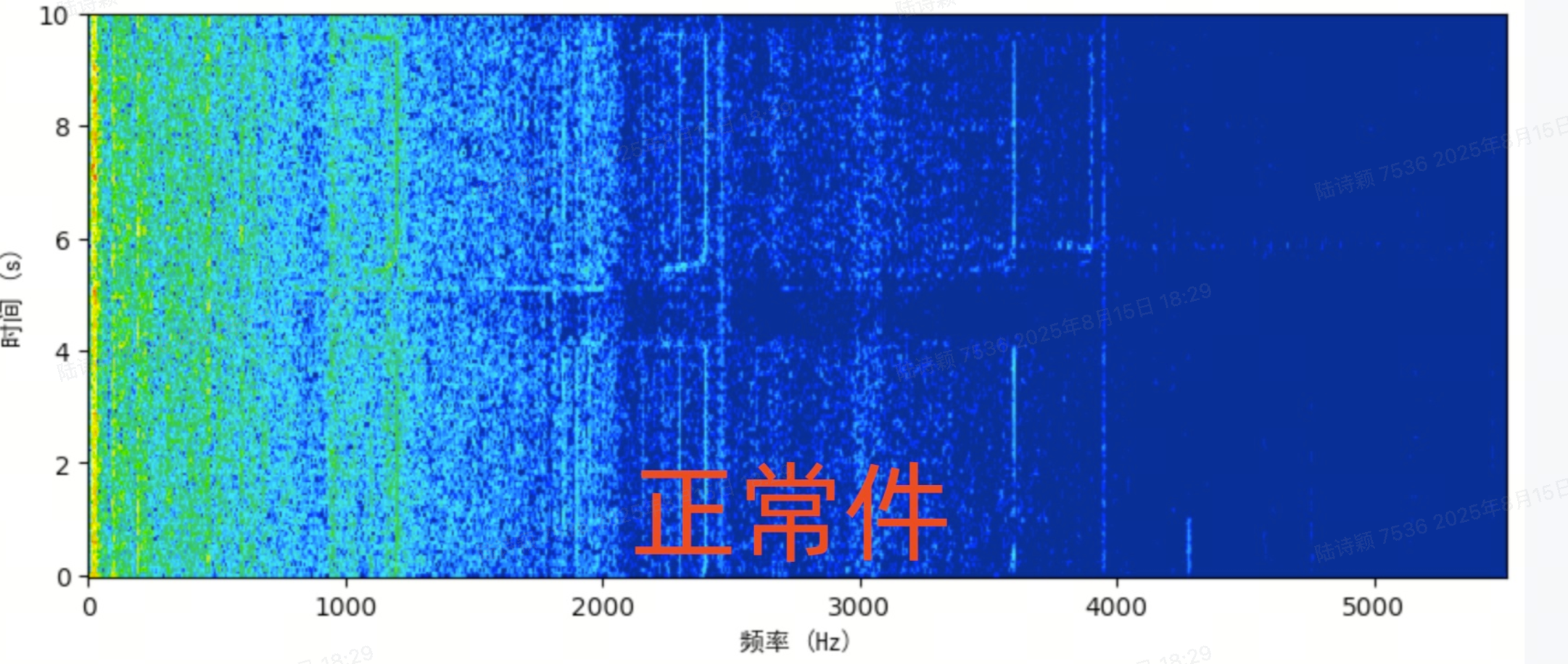

团队利用算法模型将200多种零部件的声学特征系统化分类,经过大量实时数据检验后,辨认零件的准确率达到100%。系统能够同时"聆听"多个部件状态,一旦发现异常立即预警,并给出可能的故障部位。

|  |

理论很完美,实际效果如何?

这项技术成功运用后,我们将模型放到车端,通过工况库技术,聚合大量数据,每月命中真实故障,准确率达100%。减少了300万索赔成本,为售后技术支持人员解决异响问题节省99%的时间成本。帮助企业快速定位问题,为客户带来更好的售后体验。