传统策略:人工经验支撑被动维护

工业生产中,最常见的设备维护方式就是计划性维保。基于固定的时间周期或运行时长,对设备进行计划性的检查、清洁、润滑、更换易损件等。但是,这种维护方式非常被动,会面临多种挑战:

- 维护周期的设定:周期过短会导致过度维护,造成不必要的人力消耗与生产中断;过长,设备可能还没等到维护就发生故障了,非计划停线造成的损失更为惨重

- 依赖人工经验:计划性维保非常依赖人工经验,而人工对于设备健康的判断往往是主观而有限的。许多设备故障(如轴承磨损、不平衡、轴不对中、电气元件老化)在发展初期,其性能衰退或异常表现细微,难以被察觉

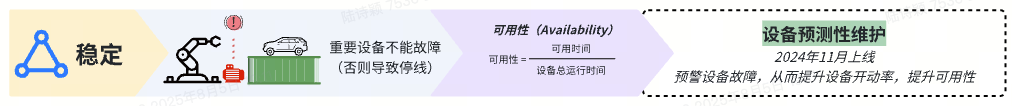

硅基人上岗:连山设备预测性维护Agent

面对传统设备维护场景的诸多痛点,连山团队自研了设备预测性维护Agent:

|

设备大盘让管理者一目了然对产线设备健康整体情况有全局的感知与掌控,不再依赖于手下的汇报。

|

感知:设备风险的情报员

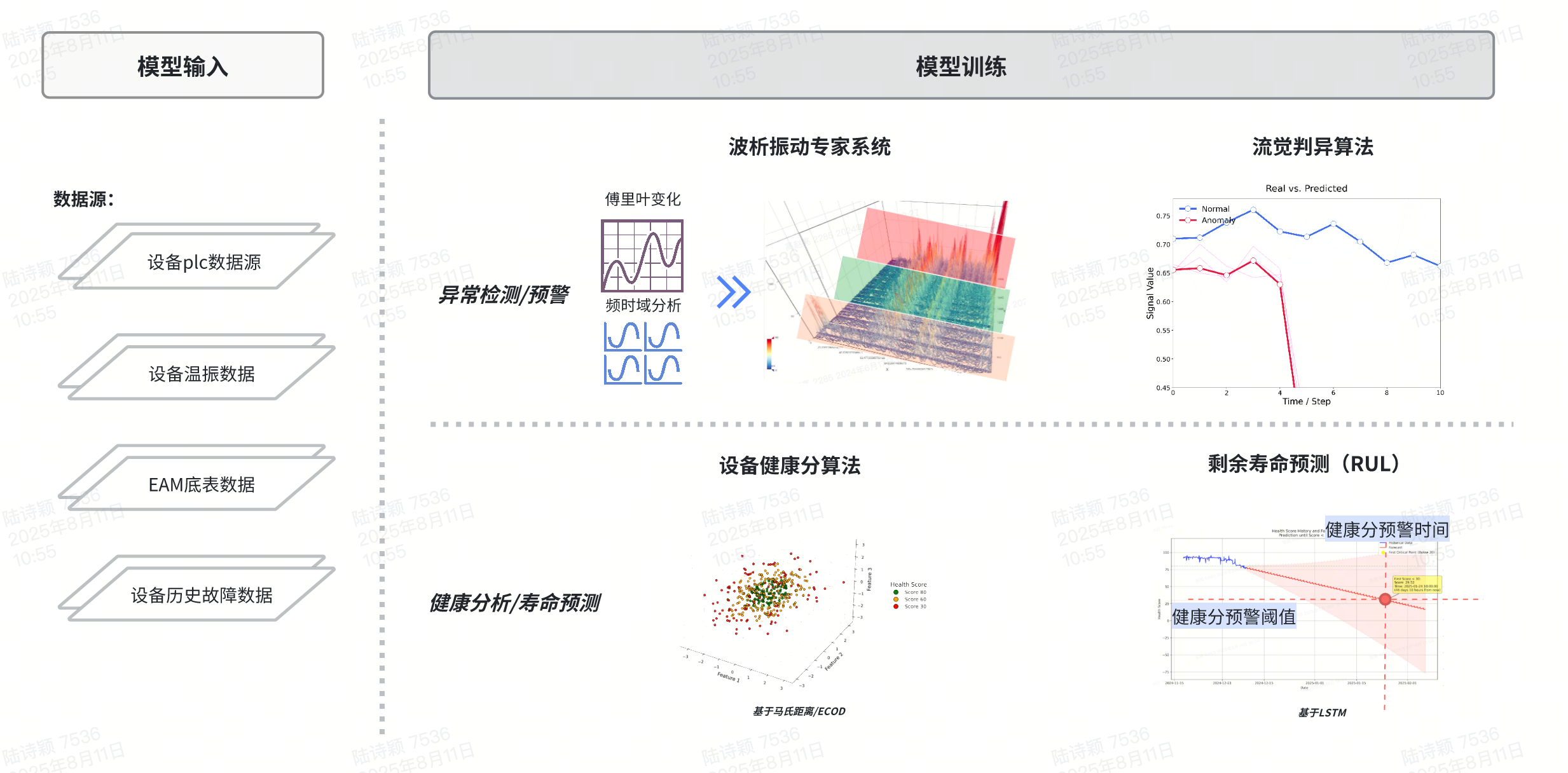

连山设备预测性维护Agent,通过Ai-Brain接入多维度数据,集成多种设备健康感知算法:

- 自研流觉判异算法:通过实时监控设备PLC参数(电流、扭矩、转速等),捕捉信号的细微异常与变化趋势。

- 波析振动专家系统:通过外接传感器采集的振动数据,精准对机械失效模式作出诊断(如轴承磨损、齿轮损伤)

- 设备健康分算法:量化设备整体健康状态,运用剩余寿命预测(RUL)预估关键部件寿命。

|

连山设备预测性维护Agent每隔1个小时会对全体设备进行扫描,进行实时异常告警并构建高效的可行动闭环:

- Agent会对新检测到的故障发出告警,智能诊断故障原因,并推荐维修方案;

- Web端生成详尽的设备诊断报告卡,清晰展示异常特征、健康评分、RUL预测及维护建议,并提供完整的闭环追踪工具链与历史数据分析能力;

- App端确保了现场维护人员随时随地获取关键信息、反馈现场情况,提升响应速度。

Web端设备维护专家守护每一台设备 Web端设备维护专家守护每一台设备 |  APP端支持现场实时响应 APP端支持现场实时响应 |

10000+小时持续守护,让每一台设备保持最佳状态

2024年11月,连山设备预测性维护项目启动,开始守护第一台电机。算法上线不久,就检测到常州一区涂装车间一台送风机振动信号异常,诊断为电机轴承输入端工况异常。

现场设备工程师对这次预警印象深刻:“刚收到报警时我还有些怀疑,但经过现场排查,发现换热器确实存在堵塞问题。多亏了连山的预测性维护,提前发现隐患。要是没有这套系统,等设备真正故障,估计会停线超过1440分钟,影响非常大。”

至今,连山已经在理想常州基地累计守护10000+小时,为冲焊涂总四大车间2402台电机提供预测性维护,覆盖输送电机、风机、涂装机器人等12大类设备,累计避免停线2539分钟。

|

“于无声处听惊雷”——当传感器捕捉到微弱的异常波动,便是硅基人守护生产的开始。预测性维护不仅是技术的突破,更是对‘防患于未然’理念的极致践行。我们期待用算法为每一台设备赋予‘先知’的能力,让工厂的脉搏跳动得更稳健,为中国智造注入未雨绸缪的智慧。

算法工程师张雨