“良率低、缺陷难溯、数据分散”,这每一个词都真实承载着芯片制造人的巨大压力与困扰。

唯有“数据管得明白、问题看得清楚、决策做得精准”,才能实现质的突破。

良率为何难以突破?

- 制程复杂:碳化硅(SiC)MOSFET芯片涉及500+道工序,任何微小波动都可能引发良率和可靠性风险。对追求极致安全的汽车行业尤甚。

- 数据庞大:仅一片晶圆的KGD数据就超过3万条,每天数据量达“百万级”。工程师80%的时间耗在导数、制图、汇总等重复劳动,而真正用于深度分析和工艺优化的时间不足20%。

- 经验依赖:传统数据分析高度依赖个人经验累计,一旦出现数据断档、人员流动,许多关键失效根因和工艺优化机会便悄然流失。

关键问题是:如何贯通芯片全生命周期数据,并把它高效用于质量分析与风险决策?

全链路数据贯通:每片wafer、每颗芯片都可追溯

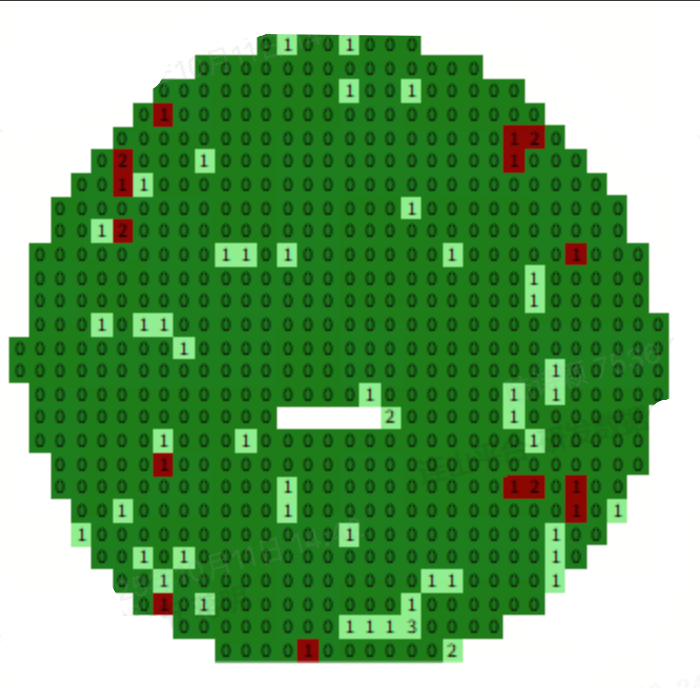

为了解决工程师头疼的数据整理难题,连山自动导入和解析芯片从原材料到应用过程中的测试、模块、电控和整车制造数据。每一颗碳化硅芯片都拥有专属的数据档案,工艺、批次、原材料等核心信息一目了然。无论产线哪一步出现细微波动,相关人员都能在5分钟内迅速追溯芯片的完整生产历程,极大提升了故障溯源和质量管理的效率,实现真正的数据闭环。

EPI来料数据 |  CP晶圆数据 |  KGD芯片数据 |

失效分析提速:从十天半个月到10分钟

连山在失效分析时自动聚合失效芯片的全流程生产与测试数据,精准还原工序、批次、BIN值等信息;结合多维可视化、内置AI预警与统计工具,帮助工程师快速识别异常、定位根因、针对性优化工艺,实现失效诊断的高效闭环。

一位研发工程师的反馈很直观:“以前查一遍失效芯片全制程的数据,上下游拉通十天半个月都不够,现在10分钟就能拿到完整信息和分析结果,界面直观,效率提高了一大截。”

失效智能诊断:把风险扼杀在“上车”之前

即便产线检测全部合格,芯片上车后仍可能出现偶发失效,这是工程师长期头疼的问题。连山将产线检测数据与整车功率模块的真实工况数据打通,用深度学习模型挖掘制程参数与后续偶发失效之间那些肉眼难察的关联。

- 智能诊断Agent像“二次复查”助手,主动筛查潜在风险芯片,拦截缺陷流入整车环节。

- 随着数据积累与模型自我优化,平台不断强化失效预测与PPM(百万件不良数)前置管控,为量产质量稳步提升提供支撑。 工程师不再“摸黑”排查,数据智能成为可靠性的坚实后盾。

落地成效:数据驱动的良率提升

得益于连山在数据贯通、智能分析和知识沉淀等方面的创新,理想在自研SiC芯片生产中实现了“数据管得明白、问题看得清楚、决策做得精准”。长期测试结果显示,自研SiC芯片相比于进口芯片表现出5%以上的良率优势,为持续优化工艺和提升芯片质量提供了有力支撑。

在SiC芯片这条对可靠性要求极致严苛的赛道上,唯有以数据为尺、以智能为刃,才能把每一颗芯片的质量守住、把每一次优化机会抓住。让数据闭环、失效闭环、决策闭环,成为高可靠量产的“新基建”。