等到看见问题,损失已经发生

2024年中下旬,在与某供应商进行合作交流时,他们提出了一个尖锐问题:

“我们也在做SPC预警,为什么你们能预警到来料异物问题,我们却没发现?”

这背后是传统质量管控的典型困境:

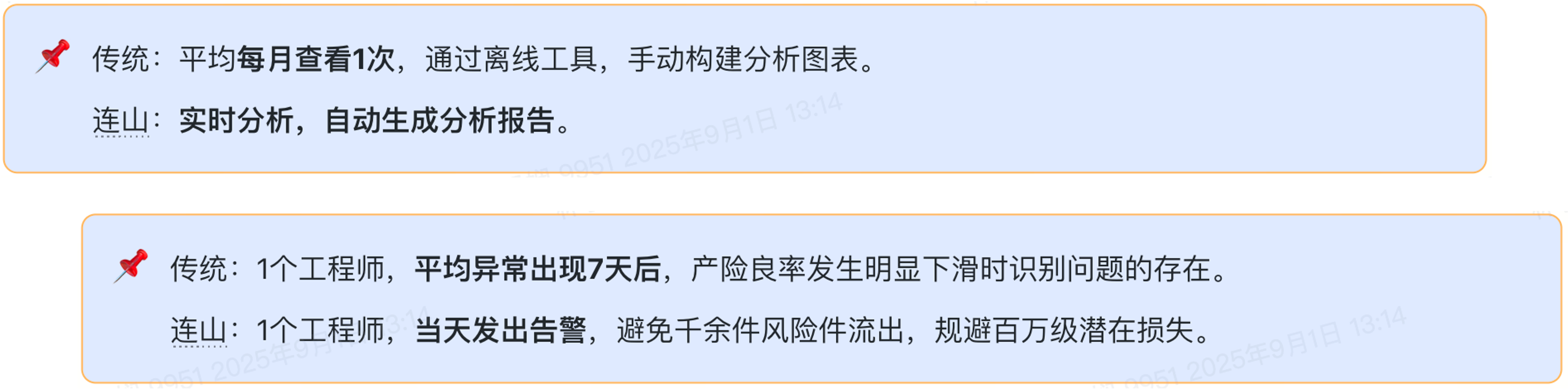

- 发现滞后:传统 SPC 依赖人工定时查图,发现异常往往滞后于生产过程,错过最佳干预窗口;

- 分析缓慢:工程师需从人、机、料、法、环等多渠道手动拉取数据、比对分析,耗时往往长达两周,异常期间产线风险持续存在;

- 依赖经验:靠资深专家经验设定控制线,算法难自适应工况变化,准确率低且调优周期长,新人接手成本极高。

连山TAA趋势预警:主动发现,先手解决

在传统模式下,质量管控总是慢半拍——等报警、等检验、等人来分析。连山TAA趋势预警则为产线装上了一双“会思考的眼睛”,让异常在萌芽阶段就被发现,并快速定位原因、持续自我优化。

|

1. 实时感知,主动预警

通过 OpenAPI 接入 MES 与 IoT 实时数据流,全面覆盖人、机、料、法、环各环节。工具箱内置八大判异规则、CPK指标计算与多种深度学习算法。

无论是常规波动还是复杂的非线性异常,这套混合模型策略都能在秒级捕捉。并推送到一线人员,实现从“人工日常巡检”到“全天候自动侦测”的跃迁。

2. 自动归因,不走弯路

一旦触发预警,系统立即调用 AI 多因子归因模型,协同分析海量历史与实时数据——涵盖设备状态、物料批次、环境条件、工艺参数等维度。

几分钟内就能锁定最可能的异常来源,并推荐具体检查和改进方向,把原本需要两周的人工排查压缩成“即刻定位”,彻底改变依赖人工“抽丝剥茧”的排查模式。

3. 自我进化,越用越精

连山TAA不是死板的监控程序。AI-Pipeline的设计让系统使用的频率越高,积累的数据越多,其识别精准度和归因能力就越强,真正实现了“产线在运转,大脑在进化”。

根据海量历史数据(月均处理1.3亿条)和持续的异常波动,AI-Pipeline自动计算和更新控制线。这意味着控制线不再是静态的“死线”,而是能够实时识别并适应产线变化(如设备性能衰减、季节温湿度影响、新物料特性)的“活线”,确保模型始终灵敏、准确,预警及时可靠。

同时,AI教练提供一套“监控 -> 预警 -> 归因 -> 反馈 -> 迭代” 完整的智能闭环。一线人员的每一次处理反馈(误报确认、措施记录)都会成为新训练样本,推动算法持续迭代,让预警更精准、归因更智慧。

|

看得见的提升

- 预警更准:动态控制线自适应产线变化,预警准确率提升 70%+,大幅减少漏报和误报。

- 效率飞跃:根因分析由 2 周缩短至分钟级;新人工程师 4 个月即可管理 3,400+ 工艺点(传统仅 13 个)。

- 显著降本:提前发现并阻断质量风险,年节省成本超百万元。

- 知识沉淀:将专家经验模型化、自动迭代,形成可持续优化的企业质量资产。