在整车研发周期里,性能试验是关键环节之一,以热管理系统试验为例,需要验证车辆在不同环境、不同工况下的热管理和通风空调性能,这不仅决定空调的制热/制冷效果,还与电池冷却、能耗、舒适性体验紧密相关。

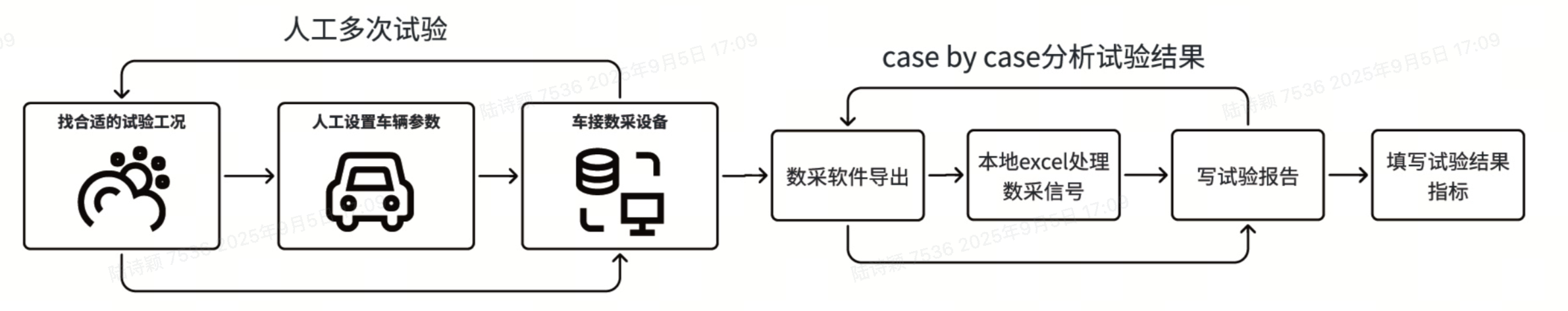

过去,这类试验多由工程师人工执行,会面临几个常见挑战:

- 工况多且复杂:从-20℃的极寒低温到45℃的酷热高温,从不开空调快充到边开空调制冷边充电,这其中每一个参数组合都会改变系统性能。仅低温开暖风充电,就可能有上百种组合(不同温设、风档、电池状态)。

- 人工试验低效:传统方法往往只能覆盖少量典型工况,夜间或闲时试验利用率低,工程师们需要将大量时间花在重复执行与记录数据中。

结果是:性能潜力未被充分探索,调试决策依赖经验,容易留下未知风险。

|

让试验自己跑起来

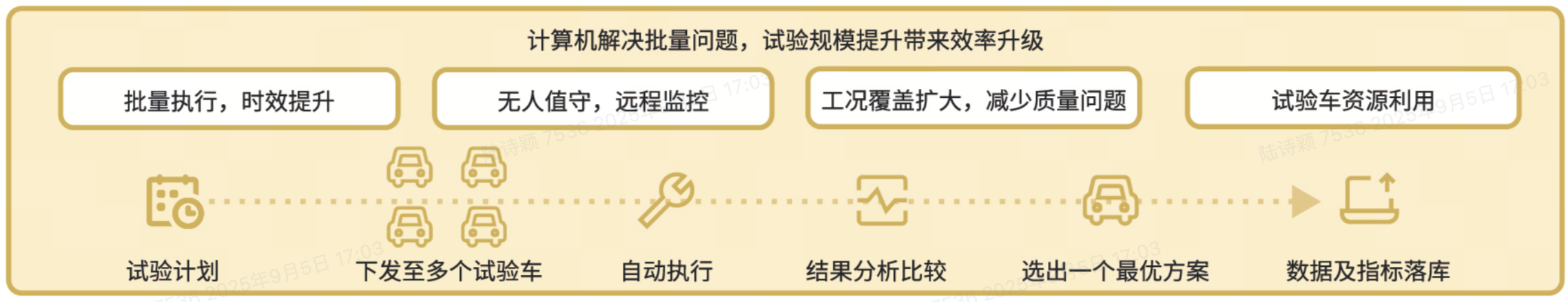

我们将传统的人工试验,升级为云端自动驱动执行的程序,让车辆在无人值守时自动完成预设场景下的测试,从采集数据到计算指标,再到推荐最优参数,全流程闭环。

一个典型的夜间低温工况试验会是这样的:

- 在云端配置试验计划:设定触发条件(如环境温度 -20℃±3℃)、空调模式、参数组合,以及需要采集的信号(电池温度、SOC、出风温度、光照等),系统下发控制程序到试验车,保持待机。

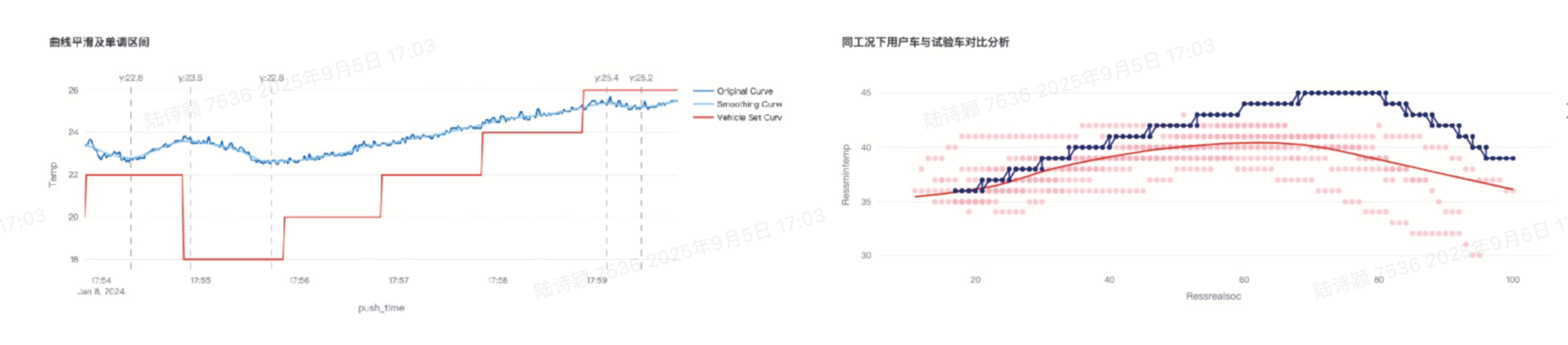

- 夜间环境温度降至目标区间时,车辆自动执行试验动作——调整空调与充电策略,并实时采集数据上报云端,云端实时绘制温升曲线、能耗曲线,计算舒适性与效率等指标。

- 多个工况和车辆的结果,在同一套算法模型中被对比分析

通过这种方式,曾经需要工程师熬夜值守收集的低温数据,现在能在无人干预的情况下完成,还能事半功倍。

|

从一组试验,到大规模覆盖

有了自动化触发与试验,真正的价值是在覆盖了更大的工况组合。

过去一晚上最多盯一辆车、跑一个场景,现在多个试验车可以在不同地点、不同环境条件下各自执行计划。一次回合下来,能把覆盖率提升到过去的数倍,在开发周期非常有限的情况下,把更多变量组合跑一遍。

比如低温不开空调和低温开空调的快充试验,过去可能按一个外温跑一组,现在在同一个夜间周期里,可以同时覆盖-20℃、-10℃、0℃三个外温区间,还能配合不同快充桩能力,直接比较差异。

这种广覆盖的好处是显而易见的:

第一,边界情况不会轻易漏掉,减少试验后期“打补丁”。

第二,更多数据意味着能在分析阶段更快找出模式和规律,而不是凭主观去判断。

|

性能预测:多因子之间的平衡

性能试验的本质,是要寻找多因子之间,面对多目标结果的动态平衡。在制造领域也有类似的场景,例如:

这类问题的共同点是:有多个可调参数(输入因子)、有多个互相制约的目标(输出性能)、目标无法同时最大化,需要寻找“帕累托最优解”。

人脑在面对包含几十、几百个参数组合的搜索空间时,很容易因为时间和信息不足而保守调参,留下性能冗余。而有了全工况、自动化采集的真实数据,我们就可以把VTS性能试验建模成一个多目标优化问题:

- 输入因子:环境温度、光照、电池初温、SOC、电池冷却介入策略、空调设定等

- 输出指标:舒适性(升温/降温的时间,温度均匀性)、能效(单位能耗完成的温升/降温)、稳定性(温度波动、噪音控制)

算法会对所有试验结果计算综合性能分数,不同于单一指标的“最佳”,帕累托最优意味着任何一项性能的提升,都会导致另一项性能的下降,因此曲线上的点,都是多目标平衡下的最佳组合。VTS性能试验只是一个切入点,更重要的是我们具备了让试验“自己跑起来”的能力,能用数据为决策提供可量化、可解释的最优解。

未来,连山的性能预测技术将应用到更多系统和业务中,因为不管是热管理、能耗,还是制造工艺优化,背后的核心问题,都是相同的:在复杂的多因子、多目标博弈中,找到那个最优的平衡点。